垃圾發電廠垃圾堆酵滲濾液處理技術--廣州勃發

發布時間:2024-12-04 點擊次數:105

在垃圾發電的復雜流程中,堆酵滲濾液的處理成為了至關重要的環節。垃圾發電廠通過燃燒垃圾產生熱量來實現發電目的,而新鮮垃圾被運抵發電廠的儲存池后,需經歷一定天數的堆積發酵過程。這一過程旨在降低垃圾的含水率,從而提升垃圾焚燒發電的效率,而在此期間,從垃圾中滲濾出的廢水被收集起來,便形成了我們所關注的發電廠堆酵滲濾液。

水量規模顯著:其水量的大小與垃圾發電系統的規模以及產線數量緊密相連,通常每天的水量可達 100 立方米至數百立方米不等,如此規模的水量,對處理工藝的處理能力提出了嚴峻挑戰。

高濃度污染物指標:COD(化學需氧量)和氨氮濃度令人矚目,COD 濃度范圍約在 30000 - 80000mg/L,氨氮濃度則在 1000 - 10000mg/L 之間。如此高濃度的污染物意味著處理過程中需要強大的降解能力和高效的處理手段,才能將其凈化至符合要求的水平。

油脂含量頗高且多變:油脂含量可高達幾千甚至上萬毫克每升,并且這一數值與垃圾分類的精細程度以及地域生活習慣有著千絲萬縷的聯系。例如,在某些飲食文化較為油膩的地區,垃圾中的油脂含量可能會顯著偏高,這進一步增加了滲濾液處理的復雜性。

零排放愿景與回用路徑:垃圾發電廠致力于實現廢水處理后的零排放目標,具體的實現方式是將處理后的廢水回用于發電廠冷卻循環水補水。這不僅能夠有效減少水資源的浪費,還能在一定程度上降低對外部水資源的依賴,提高發電廠的水資源利用效率和環境友好性。

嚴苛的回用水質標準:處理后的出水需嚴格執行《城市污水再生利用工業用水水質》(GB/T 19923 - 2005)中關于敞開式循環冷卻水水質的標準。這一標準對水中的各項指標,如硬度、酸堿度、懸浮物、重金屬含量等都有著詳細且嚴格的規定,要求處理工藝必須具備精準的調控能力和高效的凈化能力,以確保回用水質的穩定性和安全性。

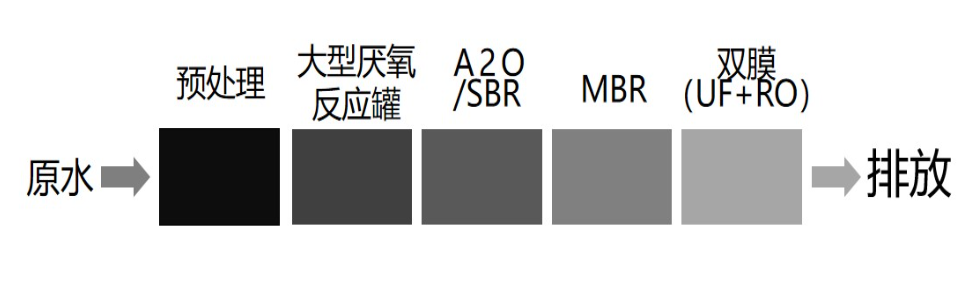

當前,眾多垃圾發電廠普遍采用 “預處理 + 大型厭氧反應罐 + A2O/SBR + MBR + 雙膜(UF + RO)” 工藝來處理堆酵滲濾液。盡管該系統的膜產水在一定程度上能夠滿足回用需求,但在實際運行過程中,卻暴露出諸多棘手問題。

預處理短板與生化低效:預處理環節相對簡單,未能對滲濾液進行充分的前期處理,導致后續生化效果大打折扣,效率低下。同時,這也使得整個處理系統的設備占地面積龐大,例如厭氧停留時間常常需要 15 天以上,甚至更長時間,這不僅增加了建設成本,還降低了處理效率,在空間利用和處理時效上都存在明顯不足。

生化深度不足與殘留污染:生化系統的出水處理深度不夠,即使經過 MBR 處理后,出水的 COD 仍高達約 300 - 500mg/L。這表明生化過程未能充分降解污染物,殘留的高濃度 COD 對后續膜處理系統造成了巨大壓力,也難以滿足嚴格的回用水質標準。

膜系統困境與回收率下滑:膜系統的回收率較低,初期濃液產率就達到約 20 - 30%。隨著長時間運行,膜污堵現象愈發嚴重,如同血管堵塞一般,導致濃液產生率急劇下降,最終使得回用水回收率低于 60%。這不僅造成了大量水資源的浪費,還增加了濃液處理的難度和成本,成為整個處理工藝的瓶頸之一。

高昂投資與設備局限:設備投資成本居高不下,由于常規卷式耐污染膜難以承受滲濾液的惡劣工況,極易出現故障癱瘓,不得不采用造價更高的 DTRO(碟管式反滲透膜)。這使得系統總投資高達約 10 - 12 萬元 / 噸水?天,高額的投資成本讓許多發電廠望而卻步,也限制了該工藝的進一步推廣和優化。

濃液難題與負面效應:濃液中的有機物濃度極高,若直接將其用作脫硫脫硝石灰制漿,會帶來一系列負面影響。例如,可能會影響石灰制漿的質量和效率,導致脫硫脫硝效果不佳,同時還可能引發設備腐蝕、堵塞等問題,增加設備維護成本和運行風險。

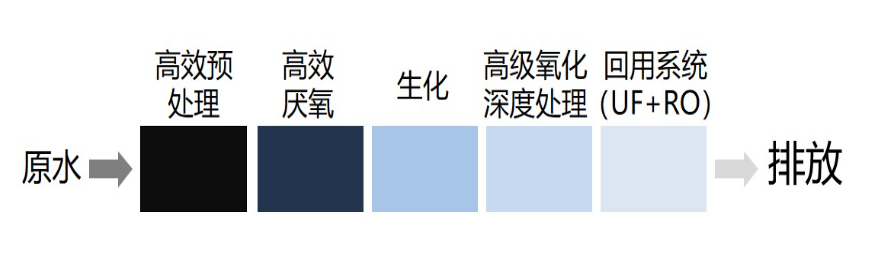

創新工藝路線與核心創新點:針對傳統工藝的種種弊端,一種全新的 “原水 + 高效預處理 + 高效厭氧 + 生化 + 高級氧化深度處理 + 回用系統(UF + RO)” 組合創新工藝應運而生。其創新亮點主要體現在兩個關鍵環節。首先,在厭氧生化前進行高效預處理,這一舉措能夠去除 30% 以上的 COD,同時有效去除浮油并消耗酸化產生的酸,從而大大減輕了后端厭氧及生化系統的負荷,為后續處理過程奠定了良好的基礎。其次,采用高級氧化深度處理技術,將生化出水直接處理至達到排放標準(COD<100mg/L)。這一深度處理不僅能夠確保出水水質符合嚴格的環保要求,還能顯著減輕膜系統的污染程度和清洗強度,降低膜運行費用,延長膜的使用壽命,如同為膜系統穿上了一層 “防護衣”,使其能夠更高效、穩定地運行。

全方位工藝優勢彰顯:

投資成本優化:由于在廢水進入回用系統前,COD 已降至 100mg/L 以下,氨氮<15mg/L,因此采用常規抗污染卷式膜即可滿足生產要求,無需依賴昂貴的特殊膜組件。這使得噸水投資大幅降低至 2 - 3 萬元,相比傳統工藝,投資成本顯著減少,為垃圾發電廠在處理滲濾液方面節省了大量資金,提高了項目的經濟可行性。

設備壽命延長與穩定性提升:創新工藝有效減輕了膜污染,使得污水處理設備的使用壽命得以延長至 10 年以上,膜壽命也可達到 5 年以上。這不僅減少了設備更換頻率和維護成本,還提高了整個處理系統的運行穩定性和可靠性,確保了垃圾發電廠能夠長期、持續地對堆酵滲濾液進行有效處理,減少因設備故障導致的停機時間和處理效率波動。

運行成本降低與效益提升:在運行成本方面,該工藝展現出了顯著優勢。由于采用了高效預處理和高級氧化深度處理,堿及清洗劑用量大幅度減少,噸水處理成本能夠有效控制在 40 - 60 元 / 噸水之間。這相較于傳統工藝,運行成本大幅降低,提高了垃圾發電廠的運營效益,使其在處理滲濾液的同時,不會因過高的運行成本而陷入經濟困境。

廢水回用率攀升與資源利用最大化:得益于進膜水質的顯著改善,膜產水率得以提高,從而實現了廢水回用率的大幅提升。這意味著更多的處理后廢水能夠回用于發電廠冷卻循環水補水,最大限度地實現了水資源的循環利用,減少了對新鮮水資源的取用,在水資源日益緊張的當下,具有重要的戰略意義和環境價值。

膜濃縮液品質改善與綜合利用便利:經過高級氧化處理后,膜濃縮液的水質得到極大改善,出水無色、無味。這使得膜濃縮液能夠直接用于石灰制漿,不僅操作環境得到優化,減少了異味和污染排放,還提高了石灰制漿的質量和效率,實現了膜濃縮液的有效綜合利用,避免了傳統工藝中濃液處理的難題,進一步提升了整個處理工藝的環保性和資源利用率

本文出自廣州市勃發環境科技有限公司,轉載請注明出處!更多垃圾發電廠垃圾堆酵滲濾液處理技術資訊請訪問www.99all.com.cn

24小時熱線電話:13822165057

微信聯系

微信聯系